ಎಂಜಿನಿಯರಿಂಗ್ ಕಾರ್ ರಿಮ್ಗಳು (ಅಗೆಯುವ ಯಂತ್ರಗಳು, ಲೋಡರ್ಗಳು, ಗಣಿಗಾರಿಕೆ ಟ್ರಕ್ಗಳು ಮುಂತಾದ ಭಾರೀ ವಾಹನಗಳಿಗೆ ರಿಮ್ಗಳು) ಸಾಮಾನ್ಯವಾಗಿ ಉಕ್ಕು ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹ ವಸ್ತುಗಳಿಂದ ಮಾಡಲ್ಪಟ್ಟಿರುತ್ತವೆ. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ಕಚ್ಚಾ ವಸ್ತುಗಳ ತಯಾರಿಕೆ, ರಚನೆ ಸಂಸ್ಕರಣೆ, ವೆಲ್ಡಿಂಗ್ ಜೋಡಣೆ, ಶಾಖ ಚಿಕಿತ್ಸೆಯಿಂದ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ ಮತ್ತು ಅಂತಿಮ ತಪಾಸಣೆಯವರೆಗೆ ಬಹು ಹಂತಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. ಎಂಜಿನಿಯರಿಂಗ್ ಕಾರ್ ರಿಮ್ಗಳ ವಿಶಿಷ್ಟ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ ಹೀಗಿದೆ.

1. ಕಚ್ಚಾ ವಸ್ತುಗಳ ತಯಾರಿಕೆ

ವಸ್ತು ಆಯ್ಕೆ: ರಿಮ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಉಕ್ಕು ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹ ವಸ್ತುಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಈ ವಸ್ತುಗಳು ಉತ್ತಮ ಶಕ್ತಿ, ಬಾಳಿಕೆ, ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಆಯಾಸ ನಿರೋಧಕತೆಯನ್ನು ಹೊಂದಿರಬೇಕು.

ಕತ್ತರಿಸುವುದು: ನಂತರದ ಸಂಸ್ಕರಣೆಗೆ ತಯಾರಾಗಲು ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು (ಉಕ್ಕಿನ ತಟ್ಟೆಗಳು ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹದ ತಟ್ಟೆಗಳು) ನಿರ್ದಿಷ್ಟ ಗಾತ್ರದ ಪಟ್ಟಿಗಳು ಅಥವಾ ಹಾಳೆಗಳಾಗಿ ಕತ್ತರಿಸಿ.

2. ರಿಮ್ ಸ್ಟ್ರಿಪ್ ರಚನೆ

ರೋಲಿಂಗ್ ರಚನೆ: ಕತ್ತರಿಸಿದ ಲೋಹದ ಹಾಳೆಯನ್ನು ರೋಲ್ ರೂಪಿಸುವ ಯಂತ್ರದಿಂದ ಉಂಗುರದ ಆಕಾರಕ್ಕೆ ಸುತ್ತಿಕೊಳ್ಳಲಾಗುತ್ತದೆ, ಇದು ರಿಮ್ ಪಟ್ಟಿಯ ಮೂಲ ಆಕಾರವನ್ನು ರೂಪಿಸುತ್ತದೆ. ರಿಮ್ನ ಗಾತ್ರ ಮತ್ತು ಆಕಾರವು ವಿನ್ಯಾಸದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಲ ಮತ್ತು ಕೋನವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ.

ಅಂಚಿನ ಸಂಸ್ಕರಣೆ: ರಿಮ್ನ ಬಲ ಮತ್ತು ಬಿಗಿತವನ್ನು ಹೆಚ್ಚಿಸಲು ರಿಮ್ನ ಅಂಚನ್ನು ಸುರುಳಿಯಾಗಿರಿಸಲು, ಬಲಪಡಿಸಲು ಅಥವಾ ಚೇಂಫರ್ ಮಾಡಲು ವಿಶೇಷ ಉಪಕರಣಗಳನ್ನು ಬಳಸಿ.

3. ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಜೋಡಣೆ

ವೆಲ್ಡಿಂಗ್: ರೂಪುಗೊಂಡ ರಿಮ್ ಪಟ್ಟಿಯ ಎರಡು ತುದಿಗಳನ್ನು ಒಟ್ಟಿಗೆ ಬೆಸುಗೆ ಹಾಕಿ ಸಂಪೂರ್ಣ ಉಂಗುರವನ್ನು ರೂಪಿಸಿ. ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳನ್ನು (ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಅಥವಾ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಂತಹ) ಬಳಸಿ ಮಾಡಲಾಗುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ನಂತರ, ಬರ್ರ್ಸ್ ಮತ್ತು ವೆಲ್ಡ್ನಲ್ಲಿನ ಅಸಮಾನತೆಯನ್ನು ತೆಗೆದುಹಾಕಲು ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ಶುಚಿಗೊಳಿಸುವಿಕೆ ಅಗತ್ಯವಿದೆ.

ಜೋಡಣೆ: ರಿಮ್ ಸ್ಟ್ರಿಪ್ ಅನ್ನು ರಿಮ್ನ ಇತರ ಭಾಗಗಳೊಂದಿಗೆ (ಹಬ್, ಫ್ಲೇಂಜ್, ಇತ್ಯಾದಿ) ಸಾಮಾನ್ಯವಾಗಿ ಯಾಂತ್ರಿಕ ಒತ್ತುವಿಕೆ ಅಥವಾ ವೆಲ್ಡಿಂಗ್ ಮೂಲಕ ಜೋಡಿಸಿ. ಹಬ್ ಎಂದರೆ ಟೈರ್ನೊಂದಿಗೆ ಜೋಡಿಸಲಾದ ಭಾಗ, ಮತ್ತು ಫ್ಲೇಂಜ್ ಎಂದರೆ ವಾಹನದ ಆಕ್ಸಲ್ಗೆ ಸಂಪರ್ಕಗೊಂಡಿರುವ ಭಾಗ.

4. ಶಾಖ ಚಿಕಿತ್ಸೆ

ಅನೆಲಿಂಗ್ ಅಥವಾ ಕ್ವೆನ್ಚಿಂಗ್: ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ತೊಡೆದುಹಾಕಲು ಮತ್ತು ವಸ್ತುವಿನ ಗಡಸುತನ ಮತ್ತು ಬಲವನ್ನು ಸುಧಾರಿಸಲು ಬೆಸುಗೆ ಹಾಕಿದ ಅಥವಾ ಜೋಡಿಸಲಾದ ರಿಮ್ನಲ್ಲಿ ಅನೆಲಿಂಗ್ ಅಥವಾ ಕ್ವೆನ್ಚಿಂಗ್ನಂತಹ ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ವಸ್ತುವಿನ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳು ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಶಾಖ ಸಂಸ್ಕರಣಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿತ ತಾಪಮಾನ ಮತ್ತು ಸಮಯದಲ್ಲಿ ಕೈಗೊಳ್ಳಬೇಕು.

5. ಯಂತ್ರೋಪಕರಣ

ತಿರುವು ಮತ್ತು ಕೊರೆಯುವಿಕೆ: ರಿಮ್ನ ಒಳ ಮತ್ತು ಹೊರ ಮೇಲ್ಮೈಗಳನ್ನು ತಿರುಗಿಸುವುದು, ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯುವುದು (ಬೋಲ್ಟ್ ರಂಧ್ರಗಳನ್ನು ಜೋಡಿಸುವುದು) ಮತ್ತು ಚೇಂಫರಿಂಗ್ ಸೇರಿದಂತೆ CNC ಯಂತ್ರೋಪಕರಣಗಳನ್ನು ಬಳಸಿಕೊಂಡು ರಿಮ್ನ ನಿಖರವಾದ ಯಂತ್ರ. ರಿಮ್ನ ಸಮತೋಲನ ಮತ್ತು ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಈ ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಾಚರಣೆಗಳಿಗೆ ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಸಮತೋಲನ ಮಾಪನಾಂಕ ನಿರ್ಣಯ: ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ತಿರುಗುವಾಗ ಅದರ ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಂಸ್ಕರಿಸಿದ ರಿಮ್ನಲ್ಲಿ ಡೈನಾಮಿಕ್ ಸಮತೋಲನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಿ. ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳ ಆಧಾರದ ಮೇಲೆ ಅಗತ್ಯ ತಿದ್ದುಪಡಿಗಳು ಮತ್ತು ಮಾಪನಾಂಕ ನಿರ್ಣಯಗಳನ್ನು ಮಾಡಿ.

6. ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ

ಶುಚಿಗೊಳಿಸುವಿಕೆ ಮತ್ತು ತುಕ್ಕು ತೆಗೆಯುವಿಕೆ: ಆಕ್ಸೈಡ್ ಪದರ, ಎಣ್ಣೆಯ ಕಲೆಗಳು ಮತ್ತು ಮೇಲ್ಮೈಯಲ್ಲಿರುವ ಇತರ ಕಲ್ಮಶಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ರಿಮ್ ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಿ, ತುಕ್ಕು ಹಿಡಿಯಿರಿ ಮತ್ತು ಡಿಗ್ರೀಸ್ ಮಾಡಿ.

ಲೇಪನ ಅಥವಾ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್: ರಿಮ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ತುಕ್ಕು-ನಿರೋಧಕ ಚಿಕಿತ್ಸೆಯೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಬೇಕಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ಪ್ರೈಮರ್ ಸಿಂಪಡಿಸುವುದು, ಟಾಪ್ಕೋಟ್ ಅಥವಾ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ (ಎಲೆಕ್ಟ್ರೋಗ್ಯಾಲ್ವನೈಸಿಂಗ್, ಕ್ರೋಮ್ ಪ್ಲೇಟಿಂಗ್, ಇತ್ಯಾದಿ). ಮೇಲ್ಮೈ ಲೇಪನವು ಸುಂದರವಾದ ನೋಟವನ್ನು ಒದಗಿಸುವುದಲ್ಲದೆ, ತುಕ್ಕು ಮತ್ತು ಆಕ್ಸಿಡೀಕರಣವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತಡೆಯುತ್ತದೆ, ರಿಮ್ನ ಸೇವಾ ಜೀವನವನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ.

7. ಗುಣಮಟ್ಟದ ತಪಾಸಣೆ

ಗೋಚರತೆ ಪರಿಶೀಲನೆ: ರಿಮ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಗೀರುಗಳು, ಬಿರುಕುಗಳು, ಗುಳ್ಳೆಗಳು ಅಥವಾ ಅಸಮ ಲೇಪನದಂತಹ ದೋಷಗಳಿವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.

ಆಯಾಮ ತಪಾಸಣೆ: ವಿನ್ಯಾಸದ ವಿಶೇಷಣಗಳು ಮತ್ತು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ರಿಮ್ನ ಗಾತ್ರ, ದುಂಡಗಿನತನ, ಸಮತೋಲನ, ರಂಧ್ರದ ಸ್ಥಾನ ಇತ್ಯಾದಿಗಳನ್ನು ಪತ್ತೆಹಚ್ಚಲು ವಿಶೇಷ ಅಳತೆ ಸಾಧನಗಳನ್ನು ಬಳಸಿ.

ಸಾಮರ್ಥ್ಯ ಪರೀಕ್ಷೆ: ವಾಸ್ತವಿಕ ಬಳಕೆಯಲ್ಲಿ ಅವುಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಬಾಳಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಸಂಕೋಚನ, ಒತ್ತಡ, ಬಾಗುವಿಕೆ ಮತ್ತು ಇತರ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ರಿಮ್ಗಳ ಮೇಲೆ ಸ್ಥಿರ ಅಥವಾ ಕ್ರಿಯಾತ್ಮಕ ಶಕ್ತಿ ಪರೀಕ್ಷೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ.

8. ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ವಿತರಣೆ

ಪ್ಯಾಕೇಜಿಂಗ್: ಎಲ್ಲಾ ಗುಣಮಟ್ಟದ ತಪಾಸಣೆಗಳಲ್ಲಿ ಉತ್ತೀರ್ಣರಾದ ರಿಮ್ಗಳನ್ನು ಪ್ಯಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ, ಸಾಮಾನ್ಯವಾಗಿ ಆಘಾತ ನಿರೋಧಕ ಮತ್ತು ತೇವಾಂಶ ನಿರೋಧಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಅನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಇದು ಸಾಗಣೆಯ ಸಮಯದಲ್ಲಿ ರಿಮ್ಗಳಿಗೆ ಹಾನಿಯಾಗದಂತೆ ರಕ್ಷಿಸುತ್ತದೆ.

ವಿತರಣೆ: ಪ್ಯಾಕ್ ಮಾಡಲಾದ ರಿಮ್ಗಳನ್ನು ಆದೇಶ ವ್ಯವಸ್ಥೆಯ ಪ್ರಕಾರ ರವಾನಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಗ್ರಾಹಕರು ಅಥವಾ ವಿತರಕರಿಗೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.

ಎಂಜಿನಿಯರಿಂಗ್ ಕಾರ್ ರಿಮ್ಗಳ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ರಿಮ್ಗಳು ಅತ್ಯುತ್ತಮ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಹೊಂದಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ವಸ್ತು ತಯಾರಿಕೆ, ಮೋಲ್ಡಿಂಗ್, ವೆಲ್ಡಿಂಗ್, ಶಾಖ ಚಿಕಿತ್ಸೆ, ಯಂತ್ರ ಮತ್ತು ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಬಹು ನಿಖರ ಸಂಸ್ಕರಣಾ ಹಂತಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಕಠಿಣ ಕೆಲಸದ ಪರಿಸರದಲ್ಲಿ ರಿಮ್ಗಳು ದೀರ್ಘಕಾಲೀನ ಬಾಳಿಕೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಹೊಂದಿವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರತಿ ಹಂತದಲ್ಲೂ ಕಟ್ಟುನಿಟ್ಟಾದ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣದ ಅಗತ್ಯವಿದೆ.

ನಾವು ಚೀನಾದ ನಂ. 1 ಆಫ್-ರೋಡ್ ವೀಲ್ ವಿನ್ಯಾಸಕರು ಮತ್ತು ತಯಾರಕರು, ಮತ್ತು ರಿಮ್ ಘಟಕ ವಿನ್ಯಾಸ ಮತ್ತು ತಯಾರಿಕೆಯಲ್ಲಿ ವಿಶ್ವದ ಪ್ರಮುಖ ತಜ್ಞರು. ಎಲ್ಲಾ ಉತ್ಪನ್ನಗಳನ್ನು ಅತ್ಯುನ್ನತ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳ ಪ್ರಕಾರ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ ಮತ್ತು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ನಾವು 20 ವರ್ಷಗಳಿಗೂ ಹೆಚ್ಚು ಚಕ್ರ ತಯಾರಿಕೆಯ ಅನುಭವವನ್ನು ಹೊಂದಿದ್ದೇವೆ.

ವೀಲ್ ಲೋಡರ್ಗಳು, ಆರ್ಟಿಕ್ಯುಲೇಟೆಡ್ ಟ್ರಕ್ಗಳು, ಗ್ರೇಡರ್ಗಳು, ವೀಲ್ ಅಗೆಯುವ ಯಂತ್ರಗಳು ಮತ್ತು ಇತರ ಹಲವು ಮಾದರಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ನಿರ್ಮಾಣ ಸಲಕರಣೆಗಳಿಗೆ ನಾವು ವ್ಯಾಪಕ ಶ್ರೇಣಿಯ ರಿಮ್ಗಳನ್ನು ಹೊಂದಿದ್ದೇವೆ. ವೋಲ್ವೋ, ಕ್ಯಾಟರ್ಪಿಲ್ಲರ್, ಲೈಬರ್ ಮತ್ತು ಜಾನ್ ಡೀರೆ ಮುಂತಾದ ಪ್ರಸಿದ್ಧ ಬ್ರ್ಯಾಂಡ್ಗಳಿಗೆ ನಾವು ಚೀನಾದಲ್ಲಿ ಮೂಲ ರಿಮ್ ಪೂರೈಕೆದಾರರಾಗಿದ್ದೇವೆ.

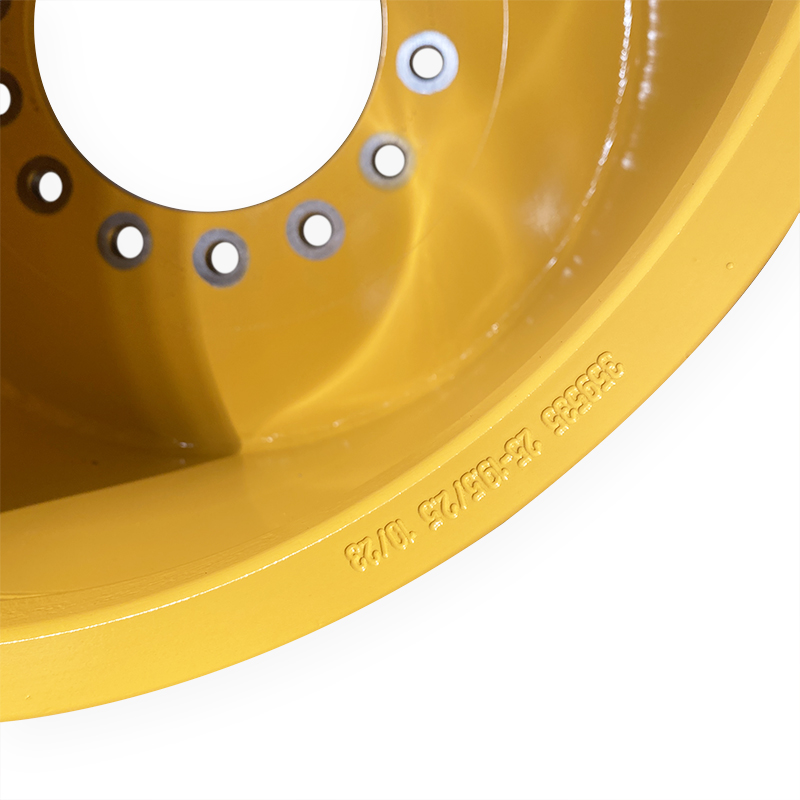

ದಿ೧೯.೫೦-೨೫/೨.೫ ರಿಮ್ಸ್ನಾವು ಒದಗಿಸುತ್ತೇವೆಜೆಸಿಬಿ ವೀಲ್ ಲೋಡರ್ಗಳುಗ್ರಾಹಕರಿಂದ ಹೆಚ್ಚು ಗುರುತಿಸಲ್ಪಟ್ಟಿದೆ. 19.50-25/2.5 ಎಂಬುದು TL ಟೈರ್ಗಳಿಗೆ 5PC ರಚನೆಯ ರಿಮ್ ಆಗಿದೆ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಚಕ್ರ ಲೋಡರ್ಗಳು ಮತ್ತು ಸಾಮಾನ್ಯ ವಾಹನಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ನಾವು ಉತ್ಪಾದಿಸಬಹುದಾದ ವೀಲ್ ಲೋಡರ್ಗಳ ಗಾತ್ರಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ.

| ವೀಲ್ ಲೋಡರ್ | 14.00-25 |

| ವೀಲ್ ಲೋಡರ್ | 17.00-25 |

| ವೀಲ್ ಲೋಡರ್ | 19.50-25 |

| ವೀಲ್ ಲೋಡರ್ | 22.00-25 |

| ವೀಲ್ ಲೋಡರ್ | 24.00-25 |

| ವೀಲ್ ಲೋಡರ್ | 25.00-25 |

| ವೀಲ್ ಲೋಡರ್ | 24.00-29 |

| ವೀಲ್ ಲೋಡರ್ | 25.00-29 |

| ವೀಲ್ ಲೋಡರ್ | 27.00-29 |

| ವೀಲ್ ಲೋಡರ್ | ಡಿಡಬ್ಲ್ಯೂ25x28 |

ವೀಲ್ ಲೋಡರ್ ಅನ್ನು ಸರಿಯಾಗಿ ಬಳಸುವುದು ಹೇಗೆ?

ವೀಲ್ ಲೋಡರ್ಗಳು ಎಂಜಿನಿಯರಿಂಗ್ ಯಂತ್ರೋಪಕರಣಗಳ ಸಾಮಾನ್ಯ ವಿಧವಾಗಿದ್ದು, ಮುಖ್ಯವಾಗಿ ಭೂ ಕೆಲಸ, ಗಣಿಗಾರಿಕೆ, ನಿರ್ಮಾಣ ಮತ್ತು ಇತರ ಸಂದರ್ಭಗಳಲ್ಲಿ ವಸ್ತುಗಳನ್ನು ಲೋಡ್ ಮಾಡಲು, ಸಾಗಿಸಲು, ಜೋಡಿಸಲು ಮತ್ತು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ವೀಲ್ ಲೋಡರ್ಗಳ ಸರಿಯಾದ ಬಳಕೆಯು ಕೆಲಸದ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸುವುದಲ್ಲದೆ, ಕಾರ್ಯಾಚರಣೆಯ ಸುರಕ್ಷತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ವೀಲ್ ಲೋಡರ್ಗಳನ್ನು ಬಳಸುವ ಮೂಲ ವಿಧಾನಗಳು ಮತ್ತು ಹಂತಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

1. ಕಾರ್ಯಾಚರಣೆಯ ಮೊದಲು ತಯಾರಿ

ಉಪಕರಣಗಳನ್ನು ಪರೀಕ್ಷಿಸಿ: ಟೈರ್ಗಳು (ಟೈರ್ ಒತ್ತಡ ಮತ್ತು ಸವೆತವನ್ನು ಪರಿಶೀಲಿಸಿ), ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆ (ತೈಲ ಮಟ್ಟ ಸಾಮಾನ್ಯವಾಗಿದೆಯೇ, ಸೋರಿಕೆ ಇದೆಯೇ), ಎಂಜಿನ್ (ಎಂಜಿನ್ ಆಯಿಲ್, ಕೂಲಂಟ್, ಇಂಧನ, ಏರ್ ಫಿಲ್ಟರ್, ಇತ್ಯಾದಿಗಳನ್ನು ಪರಿಶೀಲಿಸಿ) ಸೇರಿದಂತೆ ವೀಲ್ ಲೋಡರ್ನ ನೋಟ ಮತ್ತು ವಿವಿಧ ಘಟಕಗಳು ಉತ್ತಮ ಸ್ಥಿತಿಯಲ್ಲಿವೆಯೇ ಎಂದು ನೋಡಲು ಪರಿಶೀಲಿಸಿ.

ಸುರಕ್ಷತಾ ಪರಿಶೀಲನೆ: ಬ್ರೇಕ್ಗಳು, ಸ್ಟೀರಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳು, ದೀಪಗಳು, ಹಾರ್ನ್ಗಳು, ಎಚ್ಚರಿಕೆ ಚಿಹ್ನೆಗಳು ಇತ್ಯಾದಿಗಳಂತಹ ಎಲ್ಲಾ ಸುರಕ್ಷತಾ ಸಾಧನಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತಿವೆಯೇ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ. ಕ್ಯಾಬ್ನಲ್ಲಿರುವ ಸೀಟ್ ಬೆಲ್ಟ್ಗಳು, ಸುರಕ್ಷತಾ ಸ್ವಿಚ್ಗಳು ಮತ್ತು ಅಗ್ನಿಶಾಮಕಗಳು ಉತ್ತಮ ಸ್ಥಿತಿಯಲ್ಲಿವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.

ಪರಿಸರ ಪರಿಶೀಲನೆ: ಕೆಲಸದ ಸ್ಥಳದಲ್ಲಿ ಅಡೆತಡೆಗಳು ಅಥವಾ ಸಂಭಾವ್ಯ ಅಪಾಯಗಳಿವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ, ಮತ್ತು ಸ್ಪಷ್ಟ ಅಡೆತಡೆಗಳು ಅಥವಾ ಇತರ ಸಂಭಾವ್ಯ ಅಪಾಯಗಳಿಲ್ಲದೆ ನೆಲವು ಘನ ಮತ್ತು ಸಮತಟ್ಟಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ಉಪಕರಣಗಳನ್ನು ಪ್ರಾರಂಭಿಸಿ: ಕ್ಯಾಬ್ ಅನ್ನು ಹತ್ತಿ ನಿಮ್ಮ ಸೀಟ್ ಬೆಲ್ಟ್ ಅನ್ನು ಕಟ್ಟಿಕೊಳ್ಳಿ. ಆಪರೇಟರ್ ಕೈಪಿಡಿಯಲ್ಲಿ ಅಗತ್ಯವಿರುವಂತೆ ಎಂಜಿನ್ ಅನ್ನು ಪ್ರಾರಂಭಿಸಿ, ಉಪಕರಣಗಳು ಬೆಚ್ಚಗಾಗುವವರೆಗೆ ಕಾಯಿರಿ (ವಿಶೇಷವಾಗಿ ಶೀತ ವಾತಾವರಣದಲ್ಲಿ), ಮತ್ತು ಎಲ್ಲಾ ವ್ಯವಸ್ಥೆಗಳು ಸಾಮಾನ್ಯವಾಗಿದೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಡ್ಯಾಶ್ಬೋರ್ಡ್ನಲ್ಲಿರುವ ಸೂಚಕ ದೀಪಗಳು ಮತ್ತು ಎಚ್ಚರಿಕೆಯ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಗಮನಿಸಿ.

2. ಚಕ್ರ ಲೋಡರ್ಗಳ ಮೂಲ ಕಾರ್ಯಾಚರಣೆ

ಆಸನ ಮತ್ತು ಕನ್ನಡಿಗಳನ್ನು ಹೊಂದಿಸಿ: ಆಸನವನ್ನು ಆರಾಮದಾಯಕ ಸ್ಥಾನಕ್ಕೆ ಹೊಂದಿಸಿ ಮತ್ತು ನಿಯಂತ್ರಣ ಲಿವರ್ಗಳು ಮತ್ತು ಪೆಡಲ್ಗಳನ್ನು ಸುಲಭವಾಗಿ ನಿರ್ವಹಿಸಬಹುದೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ. ಸ್ಪಷ್ಟ ನೋಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ರಿಯರ್ವ್ಯೂ ಕನ್ನಡಿಗಳು ಮತ್ತು ಸೈಡ್ ಮಿರರ್ಗಳನ್ನು ಹೊಂದಿಸಿ.

ಕಾರ್ಯಾಚರಣೆ ನಿಯಂತ್ರಣ ಲಿವರ್:

ಬಕೆಟ್ ಆಪರೇಟಿಂಗ್ ಲಿವರ್: ಬಕೆಟ್ ಎತ್ತುವುದು ಮತ್ತು ಓರೆಯಾಗುವುದನ್ನು ನಿಯಂತ್ರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಬಕೆಟ್ ಅನ್ನು ಎತ್ತಲು ಲಿವರ್ ಅನ್ನು ಹಿಂದಕ್ಕೆ ಎಳೆಯಿರಿ, ಬಕೆಟ್ ಅನ್ನು ಕೆಳಕ್ಕೆ ಇಳಿಸಲು ಮುಂದಕ್ಕೆ ತಳ್ಳಿರಿ; ಬಕೆಟ್ನ ಓರೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಎಡಕ್ಕೆ ಅಥವಾ ಬಲಕ್ಕೆ ತಳ್ಳಿರಿ.

ಪ್ರಯಾಣ ನಿಯಂತ್ರಣ ಲಿವರ್: ಸಾಮಾನ್ಯವಾಗಿ ಚಾಲಕನ ಬಲಭಾಗದಲ್ಲಿ ಮುಂದಕ್ಕೆ ಮತ್ತು ಹಿಂದಕ್ಕೆ ಹೊಂದಿಸಲಾಗುತ್ತದೆ. ಮುಂದಕ್ಕೆ ಅಥವಾ ಹಿಂದಕ್ಕೆ ಗೇರ್ ಆಯ್ಕೆ ಮಾಡಿದ ನಂತರ, ವೇಗವನ್ನು ನಿಯಂತ್ರಿಸಲು ಕ್ರಮೇಣ ವೇಗವರ್ಧಕ ಪೆಡಲ್ ಮೇಲೆ ಹೆಜ್ಜೆ ಹಾಕಿ.

ಪ್ರಯಾಣ ಕಾರ್ಯಾಚರಣೆ:

ಪ್ರಾರಂಭ: ಸೂಕ್ತವಾದ ಗೇರ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡಿ (ಸಾಮಾನ್ಯವಾಗಿ 1 ನೇ ಅಥವಾ 2 ನೇ ಗೇರ್), ನಿಧಾನವಾಗಿ ವೇಗವರ್ಧಕ ಪೆಡಲ್ ಮೇಲೆ ಹೆಜ್ಜೆ ಹಾಕಿ, ನಿಧಾನವಾಗಿ ಪ್ರಾರಂಭಿಸಿ ಮತ್ತು ಹಠಾತ್ ವೇಗವರ್ಧನೆಯನ್ನು ತಪ್ಪಿಸಿ.

ಸ್ಟೀರಿಂಗ್: ಸ್ಟೀರಿಂಗ್ ನಿಯಂತ್ರಿಸಲು ಸ್ಟೀರಿಂಗ್ ಚಕ್ರವನ್ನು ನಿಧಾನವಾಗಿ ತಿರುಗಿಸಿ, ರೋಲ್ಓವರ್ ಅನ್ನು ತಡೆಯಲು ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ತೀಕ್ಷ್ಣವಾದ ತಿರುವುಗಳನ್ನು ತಪ್ಪಿಸಿ. ವಾಹನವು ಸ್ಥಿರವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ವಾಹನದ ವೇಗವನ್ನು ಸ್ಥಿರವಾಗಿರಿಸಿಕೊಳ್ಳಿ.

ಲೋಡ್ ಕಾರ್ಯಾಚರಣೆ:

ವಸ್ತುಗಳ ರಾಶಿಯನ್ನು ಸಮೀಪಿಸುವುದು: ಕಡಿಮೆ ವೇಗದಲ್ಲಿ ವಸ್ತುಗಳ ರಾಶಿಯನ್ನು ಸಮೀಪಿಸಿ, ಬಕೆಟ್ ಸ್ಥಿರವಾಗಿದೆ ಮತ್ತು ನೆಲಕ್ಕೆ ಹತ್ತಿರದಲ್ಲಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ ಮತ್ತು ವಸ್ತುಗಳನ್ನು ಸಲಿಕೆ ಮೂಲಕ ಒಳಗೆ ಹಾಕಲು ಸಿದ್ಧರಾಗಿ.

ಸಲಿಕೆ ವಸ್ತು: ಬಕೆಟ್ ಸಾಮಗ್ರಿಯನ್ನು ಸ್ಪರ್ಶಿಸಿದಾಗ, ಬಕೆಟ್ ಅನ್ನು ಕ್ರಮೇಣ ಎತ್ತಿ ಸರಿಯಾದ ಪ್ರಮಾಣದ ಸಾಮಗ್ರಿಯನ್ನು ಸಲಿಕೆ ಮಾಡಲು ಹಿಂದಕ್ಕೆ ಓರೆಯಾಗಿಸಿ. ವಿಲಕ್ಷಣ ಹೊರೆ ಬೀಳುವುದನ್ನು ತಪ್ಪಿಸಲು ಬಕೆಟ್ ಸಮವಾಗಿ ಲೋಡ್ ಆಗಿರುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ಎತ್ತುವ ಸಲಿಕೆ: ಲೋಡ್ ಮಾಡಿದ ನಂತರ, ಬಕೆಟ್ ಅನ್ನು ಸೂಕ್ತವಾದ ಸಾಗಣೆ ಎತ್ತರಕ್ಕೆ ಎತ್ತಿ, ತುಂಬಾ ಹೆಚ್ಚು ಅಥವಾ ತುಂಬಾ ಕಡಿಮೆ ಇರುವುದನ್ನು ತಪ್ಪಿಸಿ, ಸ್ಪಷ್ಟ ದೃಷ್ಟಿ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು.

ಸಾಗಣೆ ಮತ್ತು ಇಳಿಸುವಿಕೆ: ಕಡಿಮೆ ವೇಗದಲ್ಲಿ ವಸ್ತುಗಳನ್ನು ಗೊತ್ತುಪಡಿಸಿದ ಸ್ಥಳಕ್ಕೆ ಸಾಗಿಸಿ, ನಂತರ ನಿಧಾನವಾಗಿ ಬಕೆಟ್ ಅನ್ನು ಕೆಳಕ್ಕೆ ಇಳಿಸಿ ಇದರಿಂದ ವಸ್ತು ಸರಾಗವಾಗಿ ಇಳಿಯುತ್ತದೆ. ಇಳಿಸುವಾಗ, ಬಕೆಟ್ ಸಮತೋಲನದಲ್ಲಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ ಮತ್ತು ಅದನ್ನು ಇದ್ದಕ್ಕಿದ್ದಂತೆ ಸುರಿಯಬೇಡಿ.

3. ಸುರಕ್ಷಿತ ಕಾರ್ಯಾಚರಣೆಗೆ ಪ್ರಮುಖ ಅಂಶಗಳು

ಸ್ಥಿರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಿ: ಲೋಡರ್ನ ಸ್ಥಿರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಪಕ್ಕಕ್ಕೆ ಚಾಲನೆ ಮಾಡುವುದು ಅಥವಾ ಇಳಿಜಾರುಗಳಲ್ಲಿ ತೀಕ್ಷ್ಣವಾದ ತಿರುವುಗಳನ್ನು ತಪ್ಪಿಸಿ. ಇಳಿಜಾರಿನಲ್ಲಿ ಚಾಲನೆ ಮಾಡುವಾಗ, ಉರುಳುವಿಕೆಯ ಅಪಾಯವನ್ನು ತಪ್ಪಿಸಲು ನೇರವಾಗಿ ಮೇಲಕ್ಕೆ ಮತ್ತು ಕೆಳಕ್ಕೆ ಹೋಗಲು ಪ್ರಯತ್ನಿಸಿ.

ಓವರ್ಲೋಡ್ ಮಾಡುವುದನ್ನು ತಪ್ಪಿಸಿ: ಓವರ್ಲೋಡ್ ಮಾಡುವುದನ್ನು ತಪ್ಪಿಸಲು ಲೋಡರ್ನ ಲೋಡ್ ಸಾಮರ್ಥ್ಯಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಸಮಂಜಸವಾಗಿ ಲೋಡ್ ಮಾಡಿ. ಓವರ್ಲೋಡ್ ಮಾಡುವುದರಿಂದ ಕಾರ್ಯಾಚರಣೆಯ ಸುರಕ್ಷತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಉಪಕರಣಗಳ ಉಡುಗೆ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಉಪಕರಣದ ಸೇವಾ ಜೀವನವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸ್ಪಷ್ಟ ನೋಟವನ್ನು ಇಟ್ಟುಕೊಳ್ಳಿ: ಲೋಡ್ ಮಾಡುವಾಗ ಮತ್ತು ಸಾಗಿಸುವಾಗ, ಚಾಲಕನಿಗೆ ಉತ್ತಮ ನೋಟವಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ, ವಿಶೇಷವಾಗಿ ಸಂಕೀರ್ಣ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳು ಅಥವಾ ಜನದಟ್ಟಣೆಯ ಪ್ರದೇಶಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ, ವಿಶೇಷವಾಗಿ ಜಾಗರೂಕರಾಗಿರಿ.

ನಿಧಾನ ಕಾರ್ಯಾಚರಣೆ: ಲೋಡ್ ಮಾಡುವಾಗ ಮತ್ತು ಇಳಿಸುವಾಗ, ಯಾವಾಗಲೂ ಕಡಿಮೆ ವೇಗದಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸಿ ಮತ್ತು ಹಠಾತ್ ವೇಗವರ್ಧನೆ ಅಥವಾ ಬ್ರೇಕಿಂಗ್ ಅನ್ನು ತಪ್ಪಿಸಿ. ವಿಶೇಷವಾಗಿ ಯಂತ್ರವನ್ನು ವಸ್ತುಗಳ ರಾಶಿಯ ಹತ್ತಿರ ಚಾಲನೆ ಮಾಡುವಾಗ, ನಿಧಾನವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಿ.

4. ಕಾರ್ಯಾಚರಣೆಯ ನಂತರ ನಿರ್ವಹಣೆ ಮತ್ತು ಆರೈಕೆ

ಉಪಕರಣಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಿ: ಕೆಲಸದ ನಂತರ, ವೀಲ್ ಲೋಡರ್ ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಿ, ವಿಶೇಷವಾಗಿ ಬಕೆಟ್, ಎಂಜಿನ್ ಗಾಳಿ ಸೇವನೆ ಮತ್ತು ರೇಡಿಯೇಟರ್, ಅಲ್ಲಿ ಧೂಳು ಮತ್ತು ಕೊಳಕು ಸುಲಭವಾಗಿ ಸಂಗ್ರಹವಾಗುತ್ತದೆ.

ಸವೆತವನ್ನು ಪರಿಶೀಲಿಸಿ: ಟೈರ್ಗಳು, ಬಕೆಟ್ಗಳು, ಹಿಂಜ್ ಪಾಯಿಂಟ್ಗಳು, ಹೈಡ್ರಾಲಿಕ್ ಲೈನ್ಗಳು, ಸಿಲಿಂಡರ್ಗಳು ಮತ್ತು ಇತರ ಭಾಗಗಳು ಹಾನಿಗೊಳಗಾಗಿವೆಯೇ, ಸಡಿಲವಾಗಿವೆಯೇ ಅಥವಾ ಸೋರಿಕೆಯಾಗುತ್ತಿವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.

ಇಂಧನ ತುಂಬಿಸಿ ಮತ್ತು ನಯಗೊಳಿಸಿ: ಅಗತ್ಯವಿರುವಂತೆ ಲೋಡರ್ಗೆ ಇಂಧನ ತುಂಬಿಸಿ, ಹೈಡ್ರಾಲಿಕ್ ಎಣ್ಣೆ ಮತ್ತು ಎಂಜಿನ್ ಎಣ್ಣೆಯಂತಹ ವಿವಿಧ ಲೂಬ್ರಿಕಂಟ್ಗಳನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಮರುಪೂರಣ ಮಾಡಿ. ಎಲ್ಲಾ ಲೂಬ್ರಿಕೇಶನ್ ಪಾಯಿಂಟ್ಗಳನ್ನು ಚೆನ್ನಾಗಿ ನಯಗೊಳಿಸಿ.

ಸಲಕರಣೆಗಳ ಸ್ಥಿತಿಯನ್ನು ದಾಖಲಿಸಿ: ದೈನಂದಿನ ನಿರ್ವಹಣೆ ಮತ್ತು ನಿರ್ವಹಣೆಯನ್ನು ಸುಗಮಗೊಳಿಸಲು ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯ, ನಿರ್ವಹಣಾ ಸ್ಥಿತಿ, ದೋಷ ದಾಖಲೆಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಕಾರ್ಯಾಚರಣೆಯ ದಾಖಲೆಗಳು ಮತ್ತು ಸಲಕರಣೆಗಳ ಸ್ಥಿತಿ ದಾಖಲೆಗಳನ್ನು ಇರಿಸಿ.

5. ತುರ್ತು ನಿರ್ವಹಣೆ

ಬ್ರೇಕ್ ವೈಫಲ್ಯ: ತಕ್ಷಣ ಕಡಿಮೆ ಗೇರ್ಗೆ ಬದಲಾಯಿಸಿ, ಎಂಜಿನ್ ಅನ್ನು ನಿಧಾನಗೊಳಿಸಲು ಬಳಸಿ ಮತ್ತು ನಿಧಾನವಾಗಿ ನಿಲ್ಲಿಸಿ; ಅಗತ್ಯವಿದ್ದರೆ, ತುರ್ತು ಬ್ರೇಕ್ ಬಳಸಿ.

ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯ ವೈಫಲ್ಯ: ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯು ವಿಫಲವಾದರೆ ಅಥವಾ ಸೋರಿಕೆಯಾದರೆ, ತಕ್ಷಣವೇ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿಲ್ಲಿಸಿ, ಲೋಡರ್ ಅನ್ನು ಸುರಕ್ಷಿತ ಸ್ಥಾನದಲ್ಲಿ ನಿಲ್ಲಿಸಿ ಮತ್ತು ಅದನ್ನು ಪರಿಶೀಲಿಸಿ ಅಥವಾ ದುರಸ್ತಿ ಮಾಡಿ.

ಸಲಕರಣೆ ವೈಫಲ್ಯ ಎಚ್ಚರಿಕೆ: ಡ್ಯಾಶ್ಬೋರ್ಡ್ನಲ್ಲಿ ಎಚ್ಚರಿಕೆ ಸಂಕೇತ ಕಾಣಿಸಿಕೊಂಡರೆ, ತಕ್ಷಣವೇ ವೈಫಲ್ಯದ ಕಾರಣವನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಪರಿಸ್ಥಿತಿಗೆ ಅನುಗುಣವಾಗಿ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಮುಂದುವರಿಸಬೇಕೆ ಅಥವಾ ದುರಸ್ತಿ ಮಾಡಬೇಕೆ ಎಂದು ನಿರ್ಧರಿಸಿ.

ವೀಲ್ ಲೋಡರ್ಗಳ ಬಳಕೆಗೆ ಕಾರ್ಯಾಚರಣಾ ಕಾರ್ಯವಿಧಾನಗಳ ಕಟ್ಟುನಿಟ್ಟಿನ ಅನುಸರಣೆ, ವಿವಿಧ ನಿಯಂತ್ರಣ ಸಾಧನಗಳು ಮತ್ತು ಕಾರ್ಯಗಳೊಂದಿಗೆ ಪರಿಚಿತತೆ, ಉತ್ತಮ ಚಾಲನಾ ಅಭ್ಯಾಸಗಳು, ನಿಯಮಿತ ನಿರ್ವಹಣೆ ಮತ್ತು ಕಾಳಜಿ ಮತ್ತು ಯಾವಾಗಲೂ ಕಾರ್ಯಾಚರಣೆಯ ಸುರಕ್ಷತೆಗೆ ಗಮನ ಕೊಡುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.ಸಮಂಜಸವಾದ ಬಳಕೆ ಮತ್ತು ನಿರ್ವಹಣೆಯು ಉಪಕರಣಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸುವುದಲ್ಲದೆ, ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ಮಾಣ ಸ್ಥಳದ ಸುರಕ್ಷತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ನಮ್ಮ ಕಂಪನಿಯು ಗಣಿಗಾರಿಕೆ ರಿಮ್ಗಳು, ಫೋರ್ಕ್ಲಿಫ್ಟ್ ರಿಮ್ಗಳು, ಕೈಗಾರಿಕಾ ರಿಮ್ಗಳು, ಕೃಷಿ ರಿಮ್ಗಳು, ಇತರ ರಿಮ್ ಘಟಕಗಳು ಮತ್ತು ಟೈರ್ಗಳ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ತೊಡಗಿಸಿಕೊಂಡಿದೆ.

ನಮ್ಮ ಕಂಪನಿಯು ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಿಗೆ ಉತ್ಪಾದಿಸಬಹುದಾದ ವಿವಿಧ ಗಾತ್ರದ ರಿಮ್ಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

ಎಂಜಿನಿಯರಿಂಗ್ ಯಂತ್ರೋಪಕರಣಗಳ ಗಾತ್ರಗಳು: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

ಗಣಿಗಾರಿಕೆ ಗಾತ್ರಗಳು: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

ಫೋರ್ಕ್ಲಿಫ್ಟ್ ಗಾತ್ರಗಳು: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

ಕೈಗಾರಿಕಾ ವಾಹನಗಳ ಗಾತ್ರಗಳು: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28 , DW15x28, DW25x28

ಕೃಷಿ ಯಂತ್ರೋಪಕರಣಗಳ ಗಾತ್ರಗಳು: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5.50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38 , DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

ನಮ್ಮ ಉತ್ಪನ್ನಗಳು ವಿಶ್ವ ದರ್ಜೆಯ ಗುಣಮಟ್ಟವನ್ನು ಹೊಂದಿವೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್-14-2024